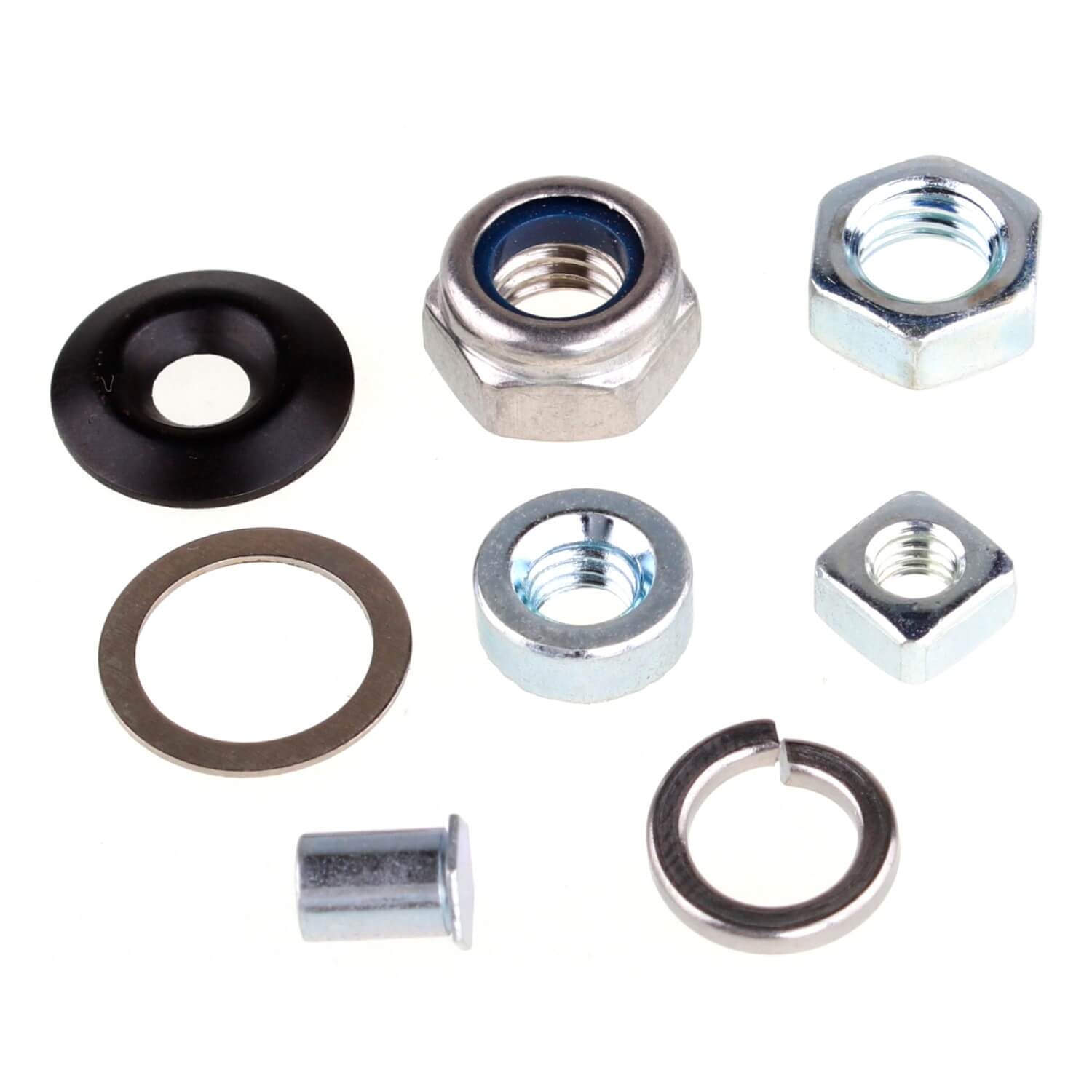

Jeśli chodzi o mocowania za pomocą śrub i nakrętek, podkładki są naprawdę ważnym elementem pomocniczym. Podkładki pełnią rolę pomocniczą: wypełniają szczeliny między częściami, równomiernie rozprowadzają siłę zacisku i chronią powierzchnie łączonych części. Najczęściej stosowane materiały to stal nierdzewna, stal węglowa i mosiądz. Czasami stosuje się również obróbkę powierzchni, taką jak cynkowanie lub niklowanie, aby zwiększyć odporność na rdzę. Dzięki temu podkładki działają niezawodnie nawet w trudnych warunkach.

Scenariusze zastosowańPodkładki

Wybór odpowiedniej podkładki ma ogromny wpływ na bezpieczeństwo i niezawodność całego systemu mocowania. Oto główne obszary zastosowania podkładek:

1. Maszyny przemysłowe i automatyka

Typy popularne: podkładka płaska, podkładka sprężynowa

Typowe zastosowania: podtrzymywanie ram urządzeń przenośnikowych (podkładki płaskie rozkładają siłę, dzięki czemu rama się nie wygina), dokręcanie połączeń ramion robotów (podkładki sprężyste zapobiegają luzowaniu się elementów pod wpływem drgań) oraz blokowanie podstaw silników (podkładki płaskie ze stali węglowej pasują do śrub i nakrętek ze stali węglowej, zapewniając mocne połączenie).

2. Transport samochodowy

Typy popularne: podkładka ze stali nierdzewnej, podkładka zabezpieczająca

Typowe zastosowania: łączenie przewodów płynowych w podwoziu samochodu (podkładki ze stali nierdzewnej są odporne na korozję i uszkodzenia spowodowane przez płyn hamulcowy), blokowanie półosi napędowych (podkładki zabezpieczające współpracują z nakrętkami rowkowymi, co zapobiega ich luzowaniu) oraz montaż zacisków hamulcowych (podkładki ze stali nierdzewnej zapewniają stabilność połączenia, nawet gdy jest wilgotne).

3. Energia, moc i ciężki sprzęt

Typy popularne: podkładka płaska ocynkowana ogniowo, podkładka sprężynowa

Typowe zastosowania: składanie agregatów prądotwórczych (podkładki ocynkowane ogniowo są odporne na rdzę, więc sprawdzają się w zastosowaniach zewnętrznych), łączenie maszyn portowych (podkładki sprężyste niwelują drgania wytwarzane przez pracujące maszyny) oraz podtrzymywanie wież energetycznych (podkładki płaskie ocynkowane ogniowo pasują do nakrętek ocynkowanych ogniowo, co zwiększa odporność całej konstrukcji na korozję).

4. Sprzęt elektroniczny i medyczny

Typy popularne: podkładka miedziana, mała podkładka ze stali nierdzewnej

Typowe zastosowania: uziemianie szaf serwerowych (podkładki miedziane dobrze przewodzą prąd, więc uziemienie działa prawidłowo), uszczelnianie obudów instrumentów medycznych (małe podkładki ze stali nierdzewnej nie rysują powierzchni obudowy) oraz przechowywanie małych części wewnątrz precyzyjnych instrumentów (niemagnetyczne podkładki miedziane nie wpływają negatywnie na dokładność instrumentu).

Jak dostosować ekskluzywne podkładki

W Yuhuang zadbaliśmy o to, aby personalizacja podkładek była naprawdę prosta – dzięki czemu otrzymujesz podkładki idealnie pasujące do śrub, bez konieczności zgadywania. Wystarczy, że podasz nam kilka kluczowych informacji:

1. Materiał: Materiał taki jak stal nierdzewna 304 (świetnie chroni przed rdzą), stal węglowa klasy 8,8 (bardzo wytrzymała do ciężkich prac) lub mosiądz (świetnie sprawdza się, jeśli musi przewodzić prąd elektryczny).

2. Typ: Na przykład podkładki płaskie (równomiernie rozprowadzają nacisk), podkładki typu E (bardzo łatwe do zakładania i zdejmowania) lub podkładki sprężynowe (zapobiegają luzowaniu się nakrętek pod wpływem wibracji).

3. Wymiary: średnica wewnętrzna (oczywiście musi pasować do rozmiaru śruby), średnica zewnętrzna (im większa, tym większa powierzchnia styku z obrabianym przedmiotem) i grubość (wybierz ją na podstawie tego, ile ciężaru ma utrzymać lub czy ma wypełnić ewentualne szczeliny).

4. Obróbka powierzchni: Takie metody jak cynkowanie (dobre w przypadku wilgotnych miejsc wewnątrz pomieszczeń) lub cynkowanie ogniowe (wystarczająco wytrzymałe, aby wytrzymać intensywne użytkowanie na zewnątrz bez ryzyka zużycia).

5. Potrzeby specjalne: Wszystko, co nieco odbiega od normy — na przykład dziwne kształty, niestandardowe logo na podkładkach lub takie, które są odporne na wysoką temperaturę.

Wystarczy, że prześlesz nam te szczegóły, a nasz zespół da Ci znać, czy to możliwe. Dorzucimy też wskazówki, jeśli ich potrzebujesz, i sprawimy, że Twoje podkładki będą dokładnie takie, jak chcesz.

Najczęściej zadawane pytania

P: Jak dobrać materiał podkładki do różnych zastosowań?

A: W miejscach wilgotnych/korozyjnych (np. podwozie samochodu) należy stosować podkładki ze stali nierdzewnej/ocynkowanej ogniowo. Do celów przewodzenia/uszczelniania (np. uziemienie, rury) należy wybrać podkładki miedziane. Do regularnego użytku przemysłowego, niedrogie podkładki ze stali węglowej.

P: Co się stanie, jeśli podkładki nie zapobiegną poluzowaniu się nakrętek?

A: Zamień na podkładki zabezpieczające/sprężynowe lub połącz podkładki sprężyste z podkładkami płaskimi. Pomocne jest również nałożenie kleju anaerobowego na gwinty.

P: Czy podkładki należy wymienić na nowe śruby/nakrętki?

O: Tak, jest to zalecane. Podkładki ulegają zużyciu (podkładki sprężyste tracą elastyczność, tworzy się rdza), więc ponowne użycie starych zmniejsza stabilność połączenia.

P: Czy podkładki sprężyste można stosować razem z nakrętkami kołnierzowymi?

A: Zazwyczaj nie – nakrętki kołnierzowe mają wbudowaną konstrukcję przypominającą podkładkę. Dodatkowe podkładki sprężyste mogą spowodować nadmierne obciążenie wstępne (deformację/uszkodzenie podkładki). Stosować wyłącznie w warunkach ekstremalnych wibracji (np. w maszynach górniczych) po przeprowadzeniu profesjonalnej kontroli.

P: Czy zardzewiałe podkładki należy wymienić?

A: Lekka rdza (bez uszkodzeń) nadaje się do użycia w przypadku części niekrytycznych (np. wsporników maszyn) po oczyszczeniu. Wymień, jeśli rdza powoduje wyginanie, nieprawidłowe dopasowanie lub jest używana w obszarach krytycznych dla bezpieczeństwa (np. hamulce samochodowe, sprzęt medyczny).

Śruby

Śruby Orzechy

Orzechy Klucze

Klucze Wiosna

Wiosna