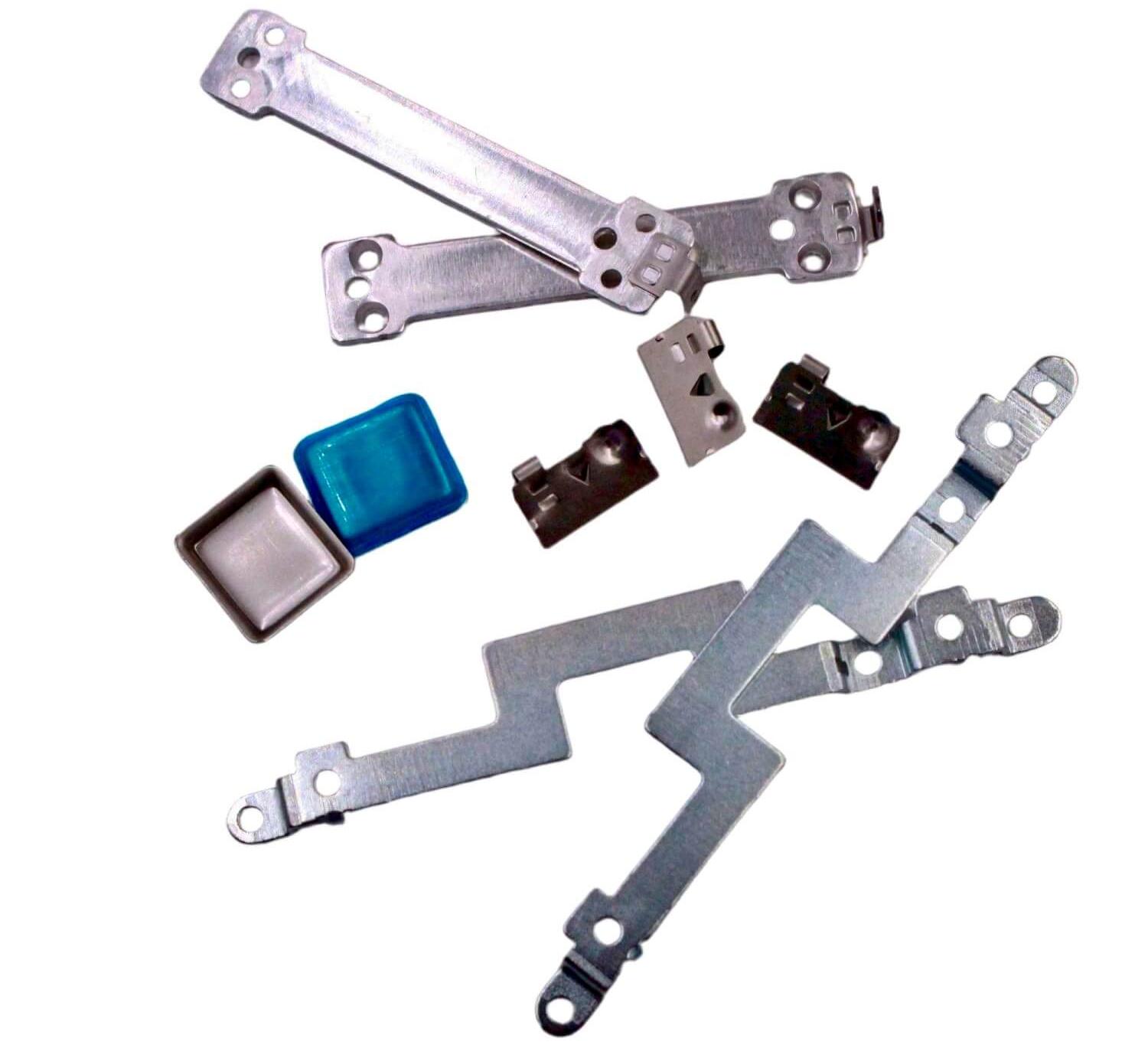

Części tłoczone stanowią filar nowoczesnej produkcji. Można je znaleźć we wszystkich produktach. Łączą je ze sobą i zapewniają ich sprawne działanie. Dzięki zaawansowanej technologii tłoczenia, przekształcamy płaskie blachy w wytrzymałe i trwałe części, spełniające surowe normy. Są one jednocześnie wytrzymałe i lekkie. Nawet jeśli produkujemy tysiące sztuk, ich jakość pozostaje spójna, a Ty nie zbankrutujesz, gdy będziesz potrzebować produkować duże ilości. Niezależnie od tego, czy chodzi o mikrozłącza do laptopów, czy wytrzymałe uchwyty do ciężarówek, wszystkie te komponenty zapewniają niezawodność, której potrzebują Twoje produkty.

Typowe rodzaje części tłoczonych

Części tłoczone są produkowane z myślą o potrzebach produkcji przemysłowej – niektóre precyzyjnie pasują do skomplikowanych przestrzeni montażowych, inne stabilnie wytrzymują obciążenia robocze sprzętu, a inne spełniają jedynie proste wymagania dotyczące połączeń. Te trzy to te, z którymi najczęściej się stykasz:

1. Części tłoczone ze stali nierdzewnej

Idealne do części, które muszą być odporne na rdzę lub muszą pozostać czyste. Znajdziesz je w:

•Narzędzia i urządzenia medyczne (spełniają rygorystyczne wymogi higieniczne)

•Maszyny do przetwarzania żywności (odporne na działanie wody i środków czyszczących)

• Układy wydechowe samochodów (wytrzymują wysokie temperatury bez korozji)

Części te wytrzymują lata, nawet w trudnych warunkach.

2. Części tłoczone z aluminium

Idealne, gdy potrzebujesz czegoś lekkiego, ale wytrzymałego – bez dodatkowego ciężaru, który obciążałby Twój produkt. Typowe zastosowania:

• Części lotnicze (zachowanie małej masy samolotów i dronów w celu lepszej oszczędności paliwa)

•Panele nadwozia (wystarczająco wytrzymałe do codziennego użytku, a jednocześnie wystarczająco lekkie, aby zwiększyć przebieg)

• Etui na urządzenia elektroniczne (np. ramki na laptopy lub tablety – eleganckie i wytrzymałe)

Aluminium jest również odporne na rdzę, dzięki czemu równie dobrze sprawdza się wewnątrz, jak i na zewnątrz.

3. Części tłoczone ze stopu miedzi

Najlepszy wybór dla części, które muszą dobrze przewodzić prąd lub ciepło. Są kluczowe w:

•Złącza elektryczne (takie jak porty USB lub styki baterii – brak utraty mocy)

• Wyłączniki i transformatory (zapewniają płynną pracę systemów energetycznych)

• Radiatory (chłodzą procesory lub diody LED, zapobiegając przegrzaniu)

Na tych częściach możesz polegać, jeśli chodzi o stabilną pracę urządzeń elektronicznych i energetycznych.

Odpowiednio wytłoczony element może zadecydować o sukcesie lub porażce Twojego produktu. Dostarczamy części do czterech głównych sektorów:

1. Produkcja samochodów

• Części, które produkujemy: wsporniki silnika, mocowania zawieszenia, obudowy czujników, styki elektryczne.

•Dlaczego to ważne: Nasze części spełniają rygorystyczne standardy wymagane przez branżę motoryzacyjną – są wystarczająco wytrzymałe na wyboiste drogi, precyzyjne, aby sprostać wymaganiom systemów bezpieczeństwa, i przystępne cenowo, aby sprostać dużym seriom produkcyjnym. Pomagają one zwiększyć bezpieczeństwo i wydajność pojazdów.

2. Elektronika i telekomunikacja

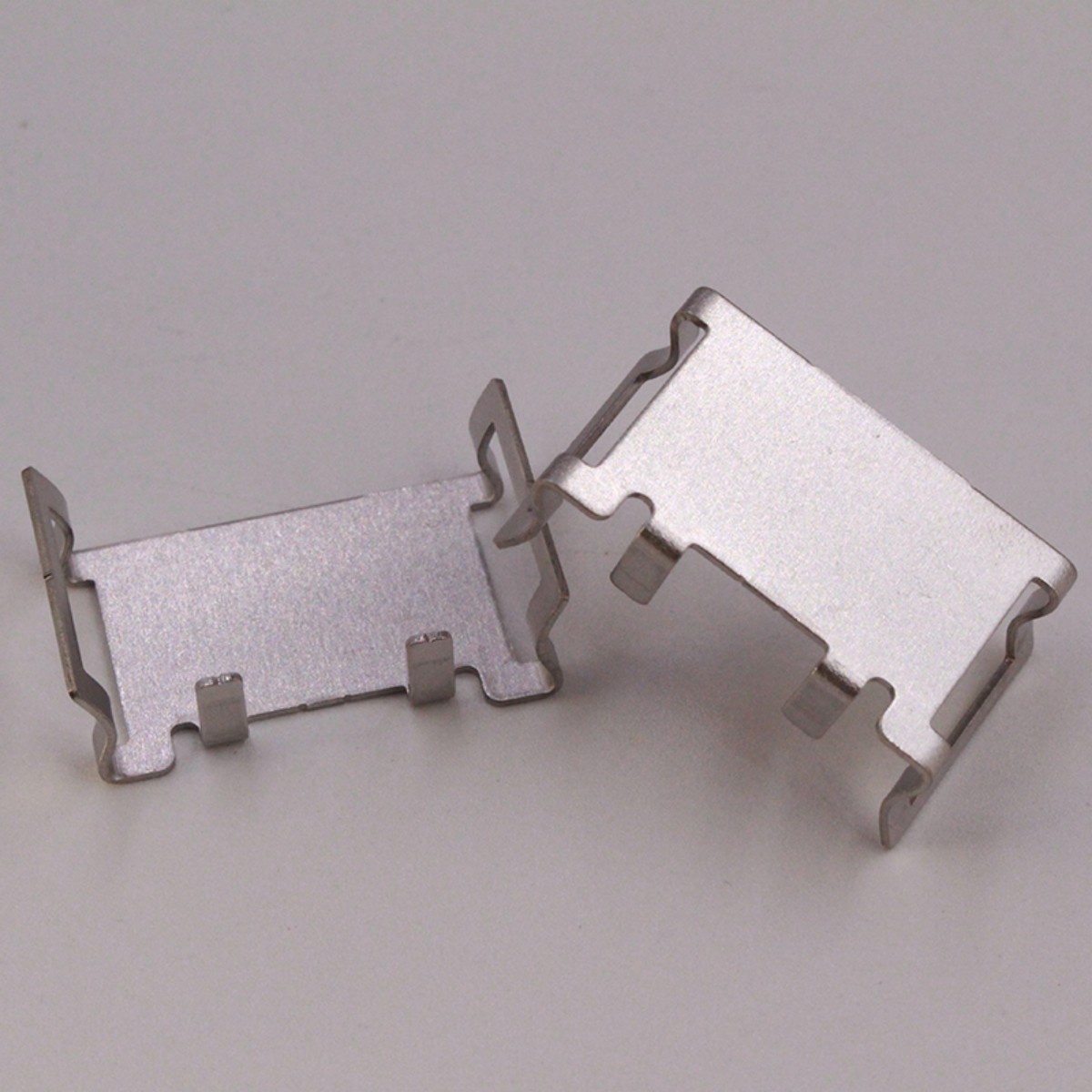

• Części, które produkujemy: Puszki ekranujące (blokujące zakłócenia), przewody połączeniowe, styki akumulatorów, drobne części do urządzeń noszonych.

•Dlaczego to ważne: Elektronika potrzebuje idealnie dopasowanych części – nasze tłoczenia zapewniają tolerancję nawet ±0,02 mm. Oznacza to brak luźnych połączeń i uszkodzonych części w telefonach, routerach i monitorach medycznych.

3. Maszyny przemysłowe

• Części, które produkujemy: Blachy silników, elementy skrzyń biegów, wsporniki konstrukcyjne, wsporniki hydrauliczne.

•Dlaczego to ważne: Przekładnie przemysłowe pracują ciężko – nasze części wytrzymują wibracje, duże obciążenia i ciągłe użytkowanie. Dzięki nim przenośniki taśmowe, maszyny budowlane i roboty działają bez przerwy.

Jak dostosować ekskluzywnego partnera do stemplowania

W Yuhuang nie tylko produkujemy części – pomagamy Ci zbudować odpowiednią część do Twojego projektu. Oto jak pracujemy:

1. Wybierz odpowiedni metal: Nasz zespół pomoże Ci wybrać stal nierdzewną, aluminium, miedź lub stopy specjalne. Uwzględnimy wytrzymałość, odporność na rdzę, koszt i wszelkie inne wymagania Twojego projektu.

2. Udoskonal swój projekt: Podziel się swoimi rysunkami lub pomysłami – sprawdzimy, czy są łatwe do wytłoczenia (to się nazywa analiza DFM). Zaproponujemy drobne zmiany, które wzmocnią element, zmniejszą koszty produkcji lub przyspieszą jej wykonanie.

3. Precyzyjne wykonanie części: Używamy pras tłoczących (o nacisku od 10 do 300 ton) i narzędzi niestandardowych, aby uzyskać dokładne wymiary. Niezależnie od tego, czy potrzebujesz 10 prototypów, czy 100 000 części, dostosujemy się do Twojego zamówienia.

4. Zakończenie pracy: Możemy dodać dodatkowe czynności, aby przygotować części do użytku — na przykład galwanizację (aby zapobiec rdzewieniu), obróbkę cieplną (aby utwardzać części) lub montaż (łączenie części w większy element).

5. Kontrola jakości: Nigdy nie pomijamy kontroli jakości. Używamy narzędzi takich jak maszyny współrzędnościowe (CMM) (do pomiaru drobnych detali) i komparatory optyczne (do sprawdzania kształtów), aby upewnić się, że każda część jest prawidłowa. Przestrzegamy norm ISO 9001 i IATF 16949 – dzięki czemu masz pewność, że otrzymujesz stałą jakość.

Często zadawane pytania

P: Dlaczego warto wybrać tłoczenie metali zamiast obróbki mechanicznej?

A: Tłoczenie jest szybsze i tańsze, gdy potrzebujesz wielu części. Marnuje mniej metalu i pozwala tworzyć skomplikowane kształty, które w przypadku obróbki mechanicznej kosztowałyby fortunę. Poza tym, każda część wychodzi tak samo – bez żadnych nieścisłości.

P: Jakie formaty plików są potrzebne do sporządzenia oferty?

A: Najlepiej sprawdzają się formaty PDF, DWG (rysunki 2D) lub STEP i IGES (modele 3D). Wystarczy podać szczegóły, takie jak rodzaj metalu, grubość, wymiary, wykończenie powierzchni i liczbę potrzebnych części.

P: Czy można produkować części z bardzo małymi tolerancjami (np. ±0,01 mm)?

O: Tak. Dzięki naszym precyzyjnym prasom i narzędziom możemy osiągnąć dokładność ±0,01 mm w przypadku małych części. Najpierw omówimy Twoje potrzeby, aby upewnić się, że jest to wykonalne.

P: Jak długo trwa dostawa niestandardowych części?

A: Prototypy (z wykorzystaniem istniejących narzędzi) powstają w ciągu 1–2 tygodni. W przypadku narzędzi niestandardowych i dużych zamówień, czas realizacji wynosi 4–8 tygodni. Po potwierdzeniu zamówienia podamy Ci dokładny harmonogram.

P: Czy przed rozpoczęciem produkcji wykonujecie próbki?

O: Zdecydowanie. Najpierw zrobimy kilka prototypów, żebyś mógł sprawdzić, czy pasują i działają. To świetny sposób na wczesne rozwiązanie problemów – oszczędza czas i pieniądze później.

Śruby

Śruby Orzechy

Orzechy Podkładki

Podkładki Wiosna

Wiosna